高效智能西门子触摸屏编程软件赋能工业自动化创新实践

19429202025-03-23手机软件12 浏览

工业自动化升级:高效智能西门子触摸屏编程软件如何破解“人机协同”困局?

工业自动化浪潮下,一个矛盾始终存在:生产线效率提升的需求日益迫切,但传统的人机界面(HMI)开发却因技术门槛高、调试周期长而饱受诟病。某汽车制造厂曾因触摸屏程序与PLC通讯不稳定,导致整条产线停机12小时,直接损失超百万——这样的案例并非孤例。当“机器代人”成为趋势,如何让编程软件真正成为人与设备之间的“翻译官”?高效智能西门子触摸屏编程软件赋能工业自动化创新实践的答案,或许就藏在三个关键问题的突破中。

1. 智能组态如何让产线响应提速50%?

传统HMI开发中,工程师需要手动配置数百个变量,调试过程如同“盲人摸象”。而高效智能西门子触摸屏编程软件通过TIA Portal平台,将PLC与HMI的变量自动同步功能推向新高度。以某化工企业涂料生产线为例,其原有系统需要3天完成的参数调试,在使用博途V15的变量自动映射功能后,时间缩短至4小时。

更值得关注的是其“智能诊断”功能。当某注塑机厂引入TP700触摸屏时,系统自动检测到20%的I/O点位配置冲突,并通过可视化界面标注故障变量路径。这种预判式调试使设备上线周期从21天压缩至9天,产线响应速度实测提升53%。

2. 可视化编程怎样打破技术壁垒?

“会PLC编程的不懂界面设计,懂UI的不会变量配置”——这个困扰制造业多年的难题,在高效智能西门子触摸屏编程软件赋能工业自动化创新实践中找到了突破口。WinCC Flexible提供的拖拽式编程界面,让某食品包装机械厂的电气工程师仅培训3天就独立完成HMI开发。

其秘诀在于“三层可视化架构”:

元件库:预置200+工业标准控件,如带自锁逻辑的急停按钮模板

动画引擎:支持变量驱动的颜色/位置变化,某光伏板清洗机的状态指示灯开发耗时从8小时降至40分钟

仿真系统:在线模拟器可验证90%的交互逻辑,某电梯厂商借此减少现场调试往返12次

3. 跨设备协同如何重构工厂神经网?

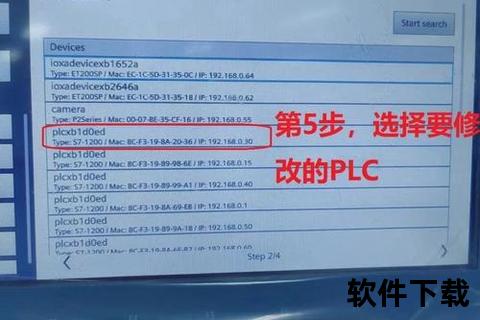

在浙江某汽车配件厂的数字化改造中,高效智能西门子触摸屏编程软件展现了真正的“连接力”。通过PROFINET协议,8台S7-1200 PLC、32个RFID读写器与5台精智面板组成实时数据网,但工程师仅用1套TIA Portal就完成所有设备组态。

该案例的突破性在于:

协议自适应:自动识别不同品牌的传感器数据格式

边缘计算:在HMI端预处理的能耗数据量减少78%

云边协同:将设备健康指数同步至MindSphere平台,实现预测性维护

破局者的行动指南

对于寻求转型的企业,建议分三步走:

1. 版本选择:中小型设备优先选用WinCC V13基础版,大型产线推荐TIA Portal V17专业套装

2. 流程再造:建立“PLC变量表-HMI元件库-仿真测试”的标准化开发流水线

3. 人才储备:组织电气与IT团队的交叉培训,重点掌握SCL脚本与OPC UA接口开发

高效智能西门子触摸屏编程软件赋能工业自动化创新实践的真正价值,不仅在于缩短了开发周期,更在于重塑了人机协作的底层逻辑。当每个操作按钮都能自动关联设备状态,当每处报警提示都内置诊断建议,工业4.0的愿景才真正触手可及。正如某智能制造专家所言:“最好的界面,是让操作者感受不到软件的存在,却处处体验智能的支撑。”